Rahmenfilterpressen werden z.B. in der Getränkeindustrie zur Klärung von Zwischenprodukten eingesetzt.

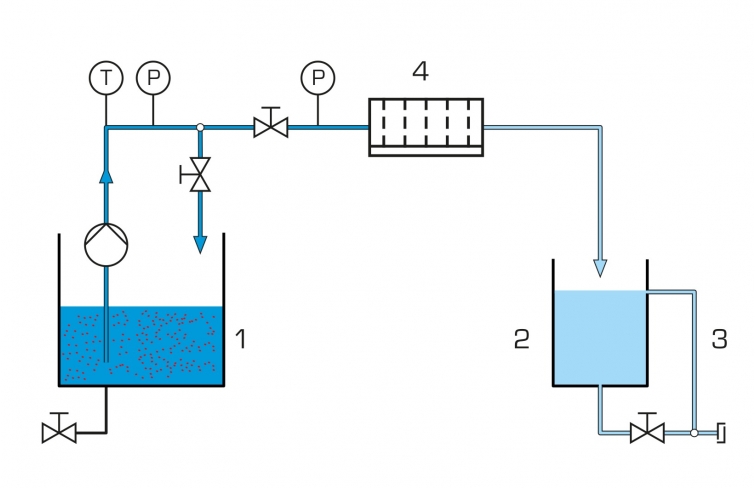

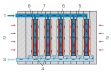

Eine Suspension aus Kieselgur und Wasser (empfohlen) wird in einem Behälter angesetzt. Eine Pumpe sorgt dafür, dass der Feststoff in Schwebe bleibt und sich nicht absetzt. Die Pumpe fördert die Suspension in die einzelnen Trennräume der Rahmenfilterpresse. Ein Trennraum wird von einem Filterrahmen und zwei Filterplatten gebildet. Die Filterplatten sind mit Rillen versehen und mit Filtertüchern bespannt. Das Filtrat tritt durch das Filtertuch und fließt über die Rillen der Platten in eine Sammelleitung. Über die Sammelleitung verlässt das Filtrat die Rahmenfilterpresse und wird im Filtratbehälter gesammelt. Der Feststoff wird am Filtertuch abgeschieden und bildet dort einen wachsenden Filterkuchen. Mit wachsender Dicke des Filterkuchens wächst auch dessen Durchströmungswiderstand. Wenn der Trennraum gefüllt ist oder eine maximale Druckdifferenz erreicht ist, wird der Filtrationsprozess beendet. Die Platten und Rahmen der Rahmenfilterpresse werden auseinandergezogen. Der Filterkuchen kann entfernt werden. Für den nächsten Filtrationsprozess müssen Platten und Rahmen wieder zusammen geschoben werden. Mit einer Spindel werden sie aneinander gepresst. Die Presskräfte sorgen dafür, dass die Suspension nicht an den Kontaktstellen der Platten und Rahmen austritt, sondern durch das Filtertuch gedrückt wird.

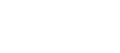

Der Durchfluss durch die Rahmenfilterpresse wird mit einem Ventil eingestellt. Der bei der Filtration auftretende Druck wird an einem Manometer angezeigt. Der Filtratbehälter ist skaliert. Mit einer Stoppuhr ist es so möglich, den Durchfluss zu bestimmen. Ein im Lieferumfang enthaltenes Trübungsmessgerät ermöglicht die Bestimmung der Feststoffkonzentration im Filtrat. Für die Auswertung der Versuche wird ein Trockenschrank empfohlen.