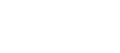

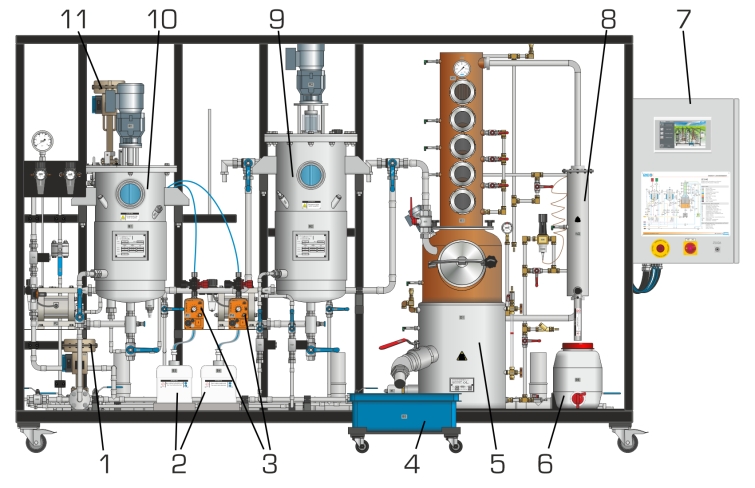

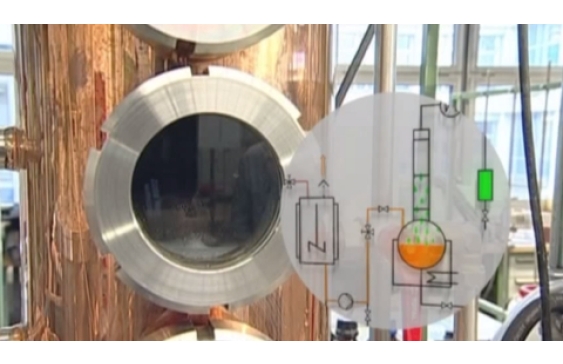

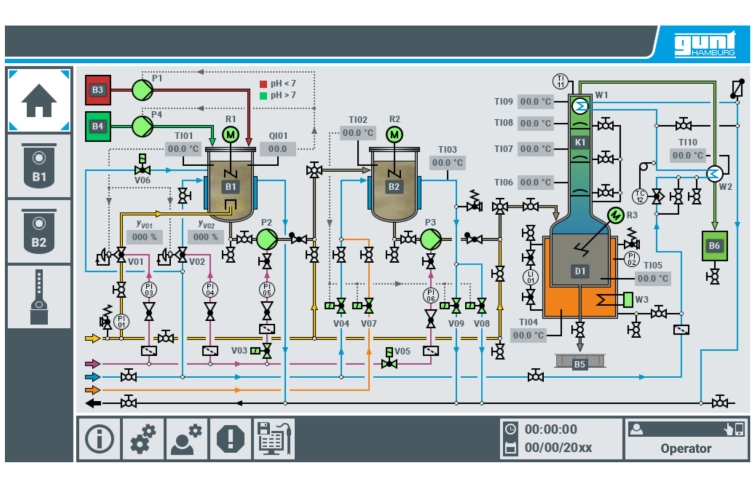

Mise à part sa grande importance pour les industries alimentaire et chimique, l’éthanol (alcool) est de plus en plus utilisé comme carburant. Le CE 640 permet d’étudier la production d’éthanol proche de la réalité à partir de matières premières contenant de l’amidon, comme par ex. les pommes de terre. L’installation d’essai comprend trois principaux composants: un réservoir contenant le moût, un réservoir de fermentation et une unité de distillation. Le réservoir contenant le moût est rempli d’un mélange d’eau, de pommes de terre prédécoupées mécaniquement et d’alpha-amylase (enzymes). De la vapeur de chauffe est injectée par une buse dans le mélange pour dégrader les chaînes d’amidon denses des pommes de terre (mise en pâte). La résistance à l’écoulement du moût augmente alors, ce qui pourrait gêner la suite du processus. L’alpha-amylase diminue la résistance à l’écoulement en séparant les chaînes d’amidon (fluidification). La gluco-amylase est utilisée pour converser l’amidon en sucre (saccharification). Ces enzymes nécessitent des températures et des pH plus faibles. La température est atteinte par le refroidissement par l’eau côté enveloppe du réservoir contenant le moût, l’ajustage du pH par adjonction d’acide et de lessive. Après saccharification, le moût est pompé dans le réservoir de fermentation. Le processus de fermentation produit de l’éthanol dans ce réservoir. Un refroidissement par eau règle la température. Après le processus de fermentation, le moût est pompé dans le bas de colonne de l’unité de distillation. Celle-ci est équipée d’une colonne à plateaux à cloches pour la séparation de l’éthanol. Deux réservoirs sont disponibles pour l’éthanol séparé et la vinasse.

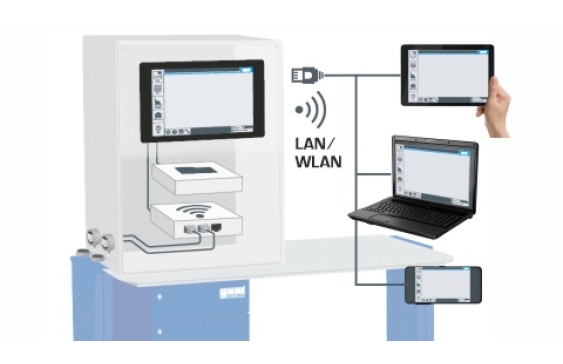

Le CE 640 possède de nombreuses fonctions de mesure, de régulation et de commande, le tout piloté par API via écran tactile. Grâce à un routeur intégré, l’installation peut être alternativement commandée et exploitée par un dispositif terminal. L’interface utilisateur peut également être affichée sur des terminaux supplémentaires (“screen mirroring”). Via l’API, les valeurs de mesure peuvent être enregistrées en interne. L’accès aux valeurs de mesure enregistrées est possible à partir des terminaux via WLAN avec routeur intégré/ connexion LAN au réseau propre au client. La alimentation de vapeur est assurée du réseau du laboratoire ou un générateur de vapeur électrique (CE 715.01) qui est disponible en option.